ساخت نازل موشک با پرینتر سه بعدی

نازل موشک با پرینترهای سه بعدی

چاپ سه بعدی مایع سری بخش تزریق موشکی، باعث کاهش وزن، گرما و میزان سرب می شود.(ساخت نازل موشک با پرینتر سه بعدی)

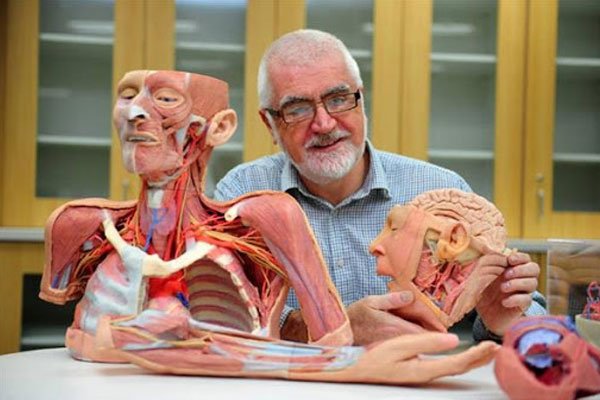

هنگامی که مهندسین مرکز هوافضا آلمان (Deutsches Zentrum für Luft- und Raumfahrt، یا DLR) انستیتوی سازه ها و طراحی وظیفه داشتند سر موشک تزریق موتور موشک مایع را برای پروژه اتحادیه اروپا Horizon 2020 بنام SMall Innovative Launcher for Europe (SMILE) طراحی کنند.آن ها با دانستن اینکه می توانند به راحتی طراحی پیچیده را کنترل کنند، به چاپ سه بعدی روی آوردند.در موشک، سوخت جامد یک پیشرانه معمول است زیرا به طور قابل پیش بینی تری از سوخت های مایع می سوزد و می تواند برای مدت طولانی و بدون تخریب زیاد ذخیره شود.

موشک های مدرن قابلیت استفاده مجدد را پذیرفته و از آنجا که سوخت های جامد به موشک آسیب می رسانند، سوخت های مایع گزینه برتری برای موشک های قابل استفاده مجدد امروزی هستند. بازسازی و استفاده مجدد از موشک ها به DLR این امکان را می دهد تا گزینه های مقرون به صرفه بیشتری را برای پرتاب های ماهواره ای کوچک ارائه دهد. اما قابلیت استفاده مجدد به قیمت افزایش پیچیدگی حاصل می شود، به همین دلیل این تیم به AM تبدیل شد.

مدیران تیم DLR، ماركوس كوهن و الیجا مولر برای طراحی رئیس انژکتور با مرکز نوآوری مشتری3D Systems (CIC) در لوون، بلژیك شركت كردند. با توجه به موفقیت ابتکارات مرتبط با فضای مربوط به DMP (چاپ مستقیم فلز)، ما فکر کردیم که سیستم های سه بعدی کاملا برای ارائه جنبه های طراحی برای تولید از سر انژکتور مناسب است.با توجه به امکانات جدید برای ادغام سنسور، سوخت و توزیع مایع خنک کننده.

کوهن گفت(ساخت نازل موشک با پرینتر سه بعدی):

با چاپ سه بعدی سر انژکتور، آن ها توانستند قطعات مونتاژ را از 30 به 1 کاهش دهند و به 10٪ کاهش وزن دست پیدا کنند. جزء یکپارچه نه تنها سفت تر و سبک تر است بلکه کانال های خنک کننده ای را نیز شامل می شود که کارایی پیشرانه را بهبود می بخشد. همانطور که در LaserForm Ni718 (A)، یک آلیاژ Inconel چاپ شده است که در برابر اکسیداسیون و خوردگی مقاوم است، این موضوع نیز اهمیت ویژه ای برخوردار است.

زیرا سر انژکتور جایی است که سوخت و اکسید کننده وارد محفظه احتراق می شوند.این ماده در دمای کرایوژنیک تا 700 درجه سانتیگراد عملکرد خوبی دارد زیرا که ورود به فضا بسیار مهم است.کوون هویبرشت، مهندس پروژه برای سیستم های سه بعدی می دانست که طراحی آن ها دارای ویژگی های تقویت کننده در حیطه ی عملکرد است که فقط با یک چاپگر 3 بعدی فلزی بسیار دقیق تولید می شوند. بنابراین او به تیم DLR کمک کرد تا فناوری ایده آل را انتخاب کند. یعنی چاپ مستقیم فلزی!

ساخت نازل موشک با پرینتر سه بعدی

فراتر از بهبود عملکرد مکانیکی و حرارتی، تثبیت سر انژکتور به یک قسمت واحد، با دور زدن منبع و مونتاژ تمام قسمت های مختلف، باعث کاهش شدید میزان سرب تولیدی می شود. مزایا در اینجا متوقف نمی شود. بدون محدودیت های طراحی شده توسط روش های تولید سنتی، مهندسین می توانند روش های تزریق کواکسیال را که بهینه سازی مخلوط کردن اکسید کننده و سوخت را از طریق یک شکل چرخشی بهینه می کنند، بکار گیرند.

تولید چنین چاپی(ساخت نازل موشک با پرینتر سه بعدی)بدون استفاده از چاپ سه بعدی غیر ممکن است.شبیه سازی های محاسباتی نشان می دهد که این طرح باعث تولید اختلاط و احتراق مطلوب می شود و آزمایش آتش سوزی قسمت چاپ شده، نتایج مشابهی را نشان می دهد. این مورد، هم صحت شبیه سازی طرح های قابل چاپ سه بعدی و هم عملکرد سر انژکتور چاپی سه بعدی را نشان می دهد.

مولر سخنان خود را در مورد مزایای استفاده از AM برای این پروژه سانسور نمی کند و اظهار می کند(ساخت نازل موشک با پرینتر سه بعدی):

ما فکر می کنیم با اطمینان می توان گفت که عملکرد های یکپارچه سر تزریق چاپ شده با پرینتر سه بعدی برتر هستند و زمان تولید و هزینه آن در مقایسه با حالت های دیگر پایین تر است.

جهت کسب اطلاعات بیشتر می توانید با کارشناسان فنی شرکت برنا نوآوران پویا در تماس باشید.

مطلب جالبی بود.

چه شگفت انگیز!! نازل موشک رو هم با پرینتر سه بعدی چاپ می کنن!

نمی دونستم پرینتر سه بعدی این همه کاربرد می تونه داشته باشه!

فناوری تولید افزودنی همه جا قابلیت های خودش رو اثبات کرده

پرینتر سه بعدی فلزی تو ایران خیلی قیمتش بالاست!

پرینتر سه بعدی برای مدلسازی عالیه

با سلام و خسته نباشید، مقاله جالبی بود.

سلام متشکر از نگاه زیبای شما

کشورهای پیشرفته از تمام توان این فناوری به طور کامل استفاده می کنند.